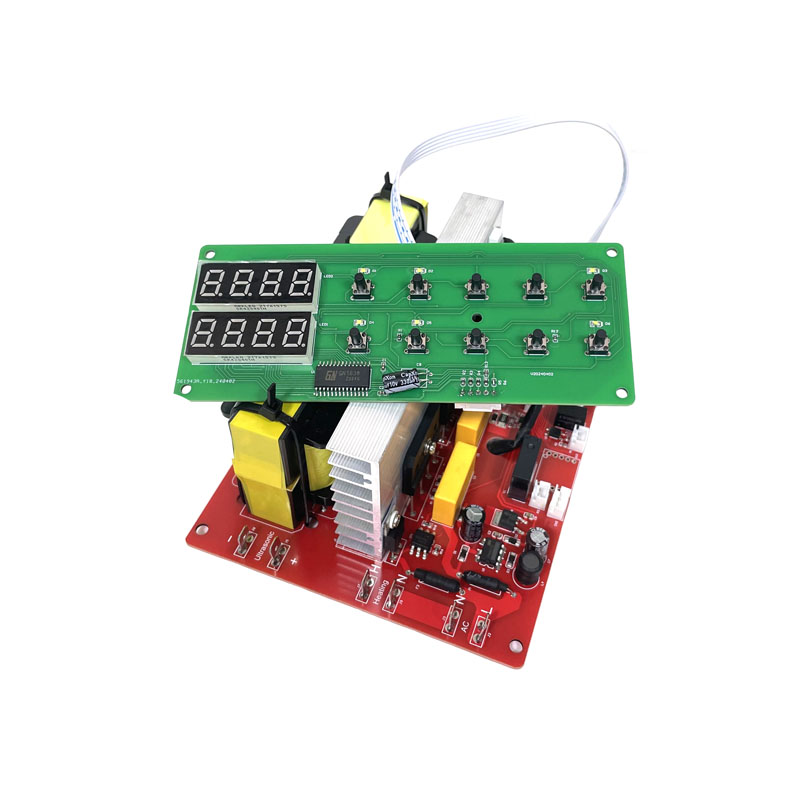

超声波驱动清洗换能器电路板的设计关键在于高频振荡信号的精准控制与能量转换效率的优化。为实现稳定可靠的清洗效果,需从谐振匹配、功率放大及保护机制三方面进行系统化设计。在谐振匹配环节,采用LC振荡电路与换能器固有频率同步调谐是核心技术。通过可变电容与电感网络的动态补偿,可消除因负载变化导致的频率漂移问题。例如,当清洗槽内液体温度上升时,压电陶瓷的等效电容会增大5%-8%,此时通过数字电位器自动调整补偿电容值,可将谐振偏差控制在±0.3kHz范围内。某工业案例显示,这种自适应匹配系统能使换能器机械振动效率提升至92%,较传统固定参数设计提高17个百分点。

功率放大模块需兼顾输出稳定性与瞬态响应。推挽式MOSFET架构配合电流反馈技术,可在20kHz-80kHz频段实现±1.5%的功率波动控制。特别设计的栅极驱动电路采用图腾柱结构,将开关损耗降低至传统IR2110方案的60%。实验数据表明,在400W输出功率下,该设计能使换能器表面振幅均匀性达到89%,有效避免清洗盲区。多重保护机制构成系统可靠性的最后防线。温度传感器与数字锁相环的协同工作,可实时监测换能器工作状态。当检测到谐振点偏移超过阈值或MOSFET结温升至85℃时,系统会触发三级降频保护:首先将驱动频率调整至安全带宽,若异常持续则切换至脉冲模式,最终启动完全关断。某汽车零部件清洗线应用显示,这种保护策略能将设备故障率降低至0.3次/千小时。未来发展方向在于智能算法的深度集成。通过神经网络对历史运行数据的训练,系统可预测换能器性能衰减曲线,提前进行参数校准。这种预测性维护模式已在实验室环境中实现换能器使用寿命延长30%的验证效果,为工业4.0时代的清洗设备升级提供新思路。