超声波切割焊接电源发生器的核心优势在于其高效、精准的能量转换能力。通过高频电信号驱动换能器产生机械振动,其能量密度可达传统热加工的5倍以上,且热影响区控制在微米级。以新能源电池极耳焊接为例,20kHz的

超声波发生器能在0.3秒内完成铜铝异种材料焊接,界面结合强度超过母材的90%。在智能化发展方面,最新一代发生器已集成自适应阻抗匹配技术。当检测到负载变化时,DSP芯片能在10ms内自动调整谐振频率,使能量传输效率始终保持在92%以上。某汽车零部件企业的生产数据显示,配备AI算法的发生器使焊接不良率从1.2%降至0.15%,同时能耗降低18%。

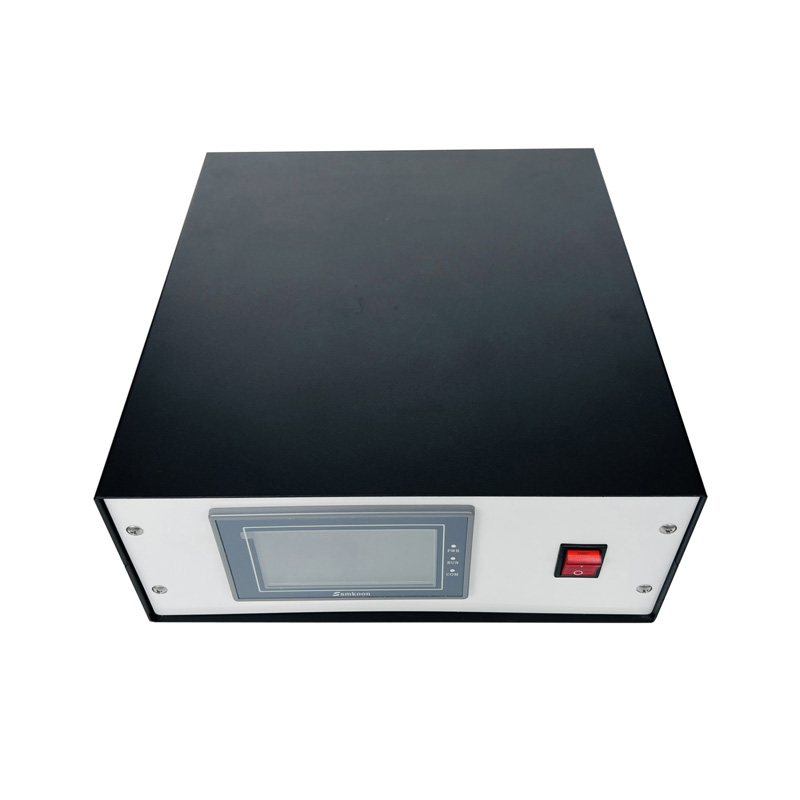

模块化设计正成为行业新趋势。将功率模块、控制模块与冷却系统解耦后,用户可根据需求自由组合30-3000W的输出功率。德国某设备商推出的可扩展式发生器,甚至支持8个换能器同步工作,通过相位控制实现三维曲面焊接。这种灵活性极大拓展了超声波技术在医疗导管精密切割、碳纤维复合材料成型等新兴领域的应用边界。未来三年,随着GaN功率器件的普及,超声波发生器的体积有望缩小40%,而效率将突破95%。研究人员正在开发的多物理场耦合系统,或将实现切割-焊接-检测的工艺闭环,这将对精密电子制造产生革命性影响。